Die Zahlen sind deutlich: Nur 43 Prozent aller in China produzierten neuen Elektrofahrzeuge haben ein Batteriegehäuse aus Aluminium. Davon haben 36 Prozent ein Gehäuse aus stranggepresstem Aluminium, während sieben Prozent eine Schale aus Aluminiumguss haben. Die restlichen 57 Prozent der Gehäuse sind aus Stahlblech gefertigt.

Wachstum im Bereich E-Mobilität

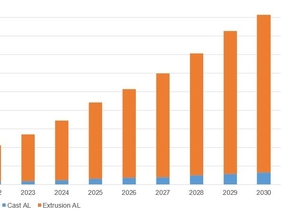

AluMag prognostiziert, dass der Absatz von Elektrofahrzeugen in China von 2,5 Prozent im Jahr 2017 auf 32 Prozent im Jahr 2030 steigen wird. Mit rund zehn Millionen Stück, die bis 2030 in China verkauft werden sollen, wird der Aluminiumbedarf voraussichtlich mit einer jährlichen Wachstumsrate von 28 Prozent zwischen 2017 und 2030 steigen.

Etwa 50 Prozent des chinesischen Elektrofahrzeugmarktes bestehen derzeit aus A & B-Segment-Wagen, bei denen Aluminium nur selten für den Batterieträger verwendet wird. Da die Produktion von E-Segment-Autos in China volumenmäßig sehr gering ist, wird der Massenbedarf an Batterieträgern im C & D-Segment genutzt. Heute machen ausländische OEMs nur noch etwa zwei Prozent der Elektrofahrzeuge aus, die in China produziert werden. Viele Anbieter von Aluminiumguss und -strangpressprofilen setzen auf die Absatzmöglichkeiten durch Akku-Technologien. Aber die wachsende Bedeutung von Substituten könnte hier einen Strich durch die Rechnung machen.

Festkörperbatterien haben kaum Kühlbedarf

Mehrere Hersteller planen die Einführung von Elektrofahrzeugen mit Festkörperbatterien. Von 2025 bis 2030 soll der Anteil erheblich steigen. Diese Batterien versprechen eine größere Reichweite und kürzere Ladezeiten und lösen zwei der größten Hürden für Elektrofahrzeuge, um Massenmärkte zu erreichen.

Eine Verbesserung der Reichweite und Ladezeit wird zweifellos zu einer höheren Durchdringung im Bereich der Elektromobilität führen. Ob das auch für Akkuschalen aus Aluminium gilt, bleibt offen. Festkörperbatterien benötigen im Gegensatz zu Lithium-Batterien keine Kühlung oder Heizung, und sind weniger anfällig für Feuer. Dadurch werden weniger Aufprallschutzstrukturen oder massive Batteriegehäuse benötigt, wie sie für Lithium-Batterien vorgeschrieben sind. Neue Batteriegehäuse werden daher wahrscheinlich andere Konstruktionen oder Materialien aufweisen. Denkbar sind Composites, die schon heute eine relativ hohe Durchdringung im Bereich der Batterieabdeckungen erreicht haben.

AHSS als Bedrohung

Eine weitere Bedrohung für den Werkstoff Aluminium sind die Entwicklungsfortschritte bei Advanced High Strength Steel (AHSS). Das Material hat das Potenzial, Aluminium bei der Fertigung zukünftiger Batteriewannen deutlich zu übertreffen. Experten führen das auf die höhere Flexibilität, niedrigere Kosten, Leichtbauweise, Sicherheit, Kollisionsleistung, reduzierte Treibhausgasemissionen und bessere Recyclingfähigkeit zurück. Für die Studie wurden von AluMag Automotive insgesamt 81 der weltweit beliebtesten Elektrofahrzeuge analysiert. Darunter waren 44 chinesische Modelle und 37 Modelle aus Europa, USA, Japan und Korea.